Турбина 3Д Модель

- STL модель для 3d принтера реактивной турбины пригодится студентам, изучающим физику, а также учителям, преподающим ее в школе. Реактивная турбина на 3d принтере.

- Смотрите так же - Дисковая турбина с четырьмя соплами. ТДисковая турбина Тесла. Турбина Тесла 3D модель. Для лучшего понимания.

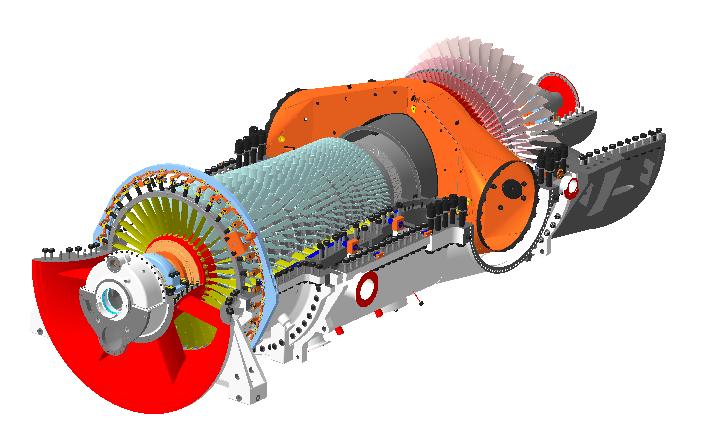

Модель: крыльчатка турбины. Это такой зверь в который загоняется 3D - модель, настраивается система координат и строится. Вас приветсвует сайт о 3D-графике - 3dlancer.net! 3d модель Турбина самолета в разрезе – превью. Скачать файл 1.66 Mb.

Турбина Тесла. Безлопастная дисковая турбина, или роторный двигатель Николы Тесла. Смотрите так же - Дисковая турбина с четырьмя соплами. Но спустя пару лет, за которые я многое узнал о различных видах двигателей и о принципах их работы, вспомнил о турбине Тесла.

Решил, что стоит более подробно разобраться, что же это такое, и как оно работает. Я изучил все патенты, касающиеся этого изобретения, а так же все, что можно было найти на этот счет. Как обычно, в интернете мало чего путного, куча небылиц, и странных, непонятно на чем основанных предположений. Так же в сети можно найти большое количество самодельных моделей, но сделаны они не корректно, так как нет полного понимания принципов работы и процессов, происходящих внутри устройства. Есть и исключения, но их очень мало. Итак, основной принцип, заложенный в работу турбины – вязкость движущейся среды. Тесла в своих патентах описал основные принципы и закономерности данного эффекта.

3d печать турбины (двигателя) . 32 Комментария delonet. 468 дней назад. Еще могу немного рассказать про мою лабораторию, если интересно. Ссылочка на модель. На нашем сайте вы всегда можете скачать чертежи различных турбин, ознакомиться с моделями турбин выполненных в 3D, а также скачать различные Состав: 3D модель лопатки.

Ротор турбины – это вал с закрепленными на нем плоскими дисками. Между дисками выдерживается определенное расстояние посредством разделяющих шайб, а так же небольших выступов, сделаных на каждом втором диске по обе стороны. Каждый диск имеет окна в центральной части для выхода рабочего тела. Так же крайние диски имеют кольцевые выступы над окнами, которые служат в качестве части уплотнения. К крышкам крепятся еще две детали, не знаю как их правильнее назвать, я их назвал «уши», в которых закрепляются подшипники и обеспечивается отвод отработанной среды. Их можно разделить на две группы по их назначению.

Первая группа канавок располагается ближе к центру, в эти канавки входят кольцевые выступы боковых дисков, что обеспечивает хорошее уплотнение. Канавки и выступы, составляющие уплотнение, должны быть тщательно подогнаны друг к другу. Зазоры должны быть минимально возможными, но и не допускающими трение, что требует высокой точности изготовления.

Вторая группа канавок прорезается почти по всей оставшейся поверхности и к ним не предъявляется таких жестких требований по точности изготовления. Боковые диски движутся относительно неподвижных крышек корпуса. Чтобы не создавать дополнительное сопротивление, расстояние между дисками и корпусом нужно увеличить. Именно этой цели и служат кольцевые канавки второй группы. Так как поток всегда ищет путь наименьшего сопротивления, а в нашем случае – это канавки между крышками и дисками, основная часть потока проходила бы именно этим путем, и лишь незначительная часть проходила бы между остальными дисками ротора. За счет уплотнения, в канавках возникает повышенное давление, что и не дает среде пройти только этим путем, и среда проходит там, где возможно, т.

Можно было бы сделать и одну широкую канавку, однако это бы увеличило утечку. По этому, лучшего результата можно добиться, используя несколько канавок. Если направить поток жидкости, или газа по плоской поверхности, то этот поток начнет увлекать за собой эту поверхность. Такое поведение обусловлено тем, что самый первый слой молекул, прилегающих к плоскости – неподвижен. Samsung Hd320kj Drivers. Следующий слой движется очень медленно, следующий чуть быстрее и так далее. Ниже приведу небольшую выдержку из аэродинамики.

Важной характеристикой движущейся среды является ее вязкость. Вязкость проявляется через свойство прилипания текучей среды к поверхности, тогда как не вязкая среда свободно скользит вдоль обтекаемой поверхности. Чтобы проиллюстрировать влияние вязкости, порождающей силу, замедляющую течение (силу сопротивления), рассмотрим две большие параллельные друг другу пластины. Aи. B(рис. 1), одна из которых движется относительно другой. Вязкая среда прилипает к каждой из пластин. Случайные движения молекул создают эффект «перемешивания», стремящегося выровнять средние скорости течения, скорость которого на пластине. Bравна. V, а на пластине.

A– нулю. Результирующее распределение скоростей также приведено на рис. Таким образом, на движущуюся пластину. B действует сила, тормозящая ее движение. Чтобы обеспечить движение пластины. Bпри наличии торможения, к ней должна быть приложена противодействующая сила. Такая же сила стремится привести в движение пластину.

A. Рис. СИЛА ВЯЗКОГО СОПРОТИВЛЕНИЯ, или влияние вязкости течения на пластины A и B. Пластина B движется по отношению к пластине A со скоростью V, изображенной стрелкой. Распределение скоростей жидкости между пластинами также показано соответствующими стрелками.

Величина силы, необходимой для поддержания движения пластины B со скоростью 1 м/с (или удержания на месте неподвижной пластины A), при условии, что расстояние между пластинами равно 1 м, а площадь каждой из них – 1 м. Для воздуха при температуре 0. Эксперименты показывают, что коэффициент вязкости воздуха изменяется в зависимости от температуры пропорционально T0,7. А теперь представим, что пластины А и В неподвижны относительно друг друга, а поток газа движется между ними.

Естественно, поток начнет увлекать за собой обе пластины. Распределение градиента скоростей в потоке будет следующим: у поверхности обеих пластин скорость потока будет минимальна, а посередине - максимальна.

Теперь рассмотрим процесс, происходящий внутри турбины. Рабочее тело (газ или жидкость) подается под давлением через сопло. Получив ускорение в сопле, поток движется спиралеобразно между дисками, увлекая за собой ротор, и выходит через окна в центральной части дисков.

Если турбина работает в холостом режиме, то скорость вращения ротора будет чуть меньше скорости потока, из- за трения в подшипниках. В таком режиме, длинна спиралеобразного пути - максимальна, так как относительная скорость потока и дисков почти нулевая. При подключении нагрузки скорость вращения ротора падает, а вместе с ней и скорость потока, из- за чего и длинна спиралеобразного пути сокращается.

Таким образом, мы имеем саморегулирующую машину. Одно из преимуществ данной конструкции – ламинарность потока. Нет никаких завихрений и турбулентных образований, которые всегда снижают эффективность. Крутящий момент турбины прямо пропорционален квадрату скорости среды относительно ротора и площади дисков, и обратно пропорционален расстоянию между ними. То есть, для получения максимального крутящего момента расстояние между дисками должно быть минимальное, а количество дисков, или их диаметр – как можно больше. Аппарат способен совершать максимальную работу когда скорость ротора равна половине скорости потока, но для достижения максимальной экономии относительная скорость, или скольжение - должны быть как можно меньше. Так же, посредством конструкции сопел, или их расположения, легко достигается реверс.

Более детальную информацию на этот счет можно получит из оригинальных источников, которые приведены в начале статьи. Данное мероприятие мне пришлось начинать с нуля, в буквальном смысле. У меня не было опыта работы на металлообрабатывающих станках, да и с 3. D моделированием связан не был, не говоря уже о черчении. Осознав сей печальный факт, пришлось пройти «экспресс курс» по черчению и 3. D моделированию, на что ушло полтора месяца интенсивного самообучения. Я был приятно удивлен, насколько легко и интересно заниматься 3.

D проектированием. Про черчение лучше промолчу, хотя необходимые навыки и знания все же получил. Спроектировав все детали и начертив чертежи, я отправился в ближайший цех металлообработки. После длительной беседы с технологом, конструкцию пришлось немного видоизменить, что бы процесс изготовления был более технологичным. Внеся все изменения в чертежи, процесс пошел. На приведенных выше рисунках представлена моя конструкция турбины.

Конструкции могут быть разными, однако именно такой вариант проще всего сделать вручную, без использования литья и штамповки. Я задался целью построить полноразмерную модель турбины. В качестве материалов выбрал обычную сталь, так как этот материал дешев и легко поддается мехобработке. В процессе изготовления турбины я столкнулся с некоторыми трудностями. Самая не приятная проблема – это, казалось бы, изготовление основных дисков. Проблема в том, что диски изготавливались, из листового метала, и после обработки оказались не ровными.